Một phương pháp sản xuất mới đang mở ra hướng đi khác cho việc chế tạo một trong những vật liệu cứng nhất mà ngành công nghiệp từng sử dụng.

Hợp kim carbide vonfram – coban (WC–Co) là vật liệu nền tảng của nhiều lưỡi cắt siêu bền có thể “xẻ” qua kim loại, bê tông và đá. Tuy nhiên, chính độ cứng vượt trội này lại trở thành thách thức lớn nhất trong sản xuất. Sau khi được tạo hình, vật liệu gần như “không chịu khuất phục”, khiến quá trình gia công trở nên chậm, tốn kém và lãng phí, trong khi lượng sản phẩm đạt yêu cầu sau cùng không cao.

Điều này đặc biệt quan trọng bởi carbide xi măng WC-Co được sử dụng rộng rãi trong những môi trường có ma sát lớn và tải trọng nặng – nơi kim loại thông thường nhanh chóng bị bào mòn. Hiện nay, các nhà sản xuất chủ yếu dùng công nghệ luyện kim bột: bột WC và Co được ép lại, sau đó thiêu kết dưới áp suất và nhiệt độ cao để tạo thành chi tiết rắn.

Nhược điểm nằm ở hiệu suất. Dù phương pháp này tạo ra sản phẩm có độ cứng và độ bền rất cao, nó thường tiêu tốn nhiều nguyên liệu đắt tiền hơn mức thực tế cần cho chi tiết cuối cùng, làm giảm tỷ lệ thu hồi. Nghiên cứu mới thử nghiệm một hướng đi khác, kết hợp công nghệ sản xuất bồi đắp (additive manufacturing – AM, hay còn gọi là in 3D) với kỹ thuật chiếu laser dây nóng (hot-wire laser irradiation). Mục tiêu là chỉ “đắp” carbide xi măng ở những vị trí cần thiết, vẫn đảm bảo hiệu năng nhưng giảm lãng phí và chi phí.

In 3D kết hợp laser dây nóng

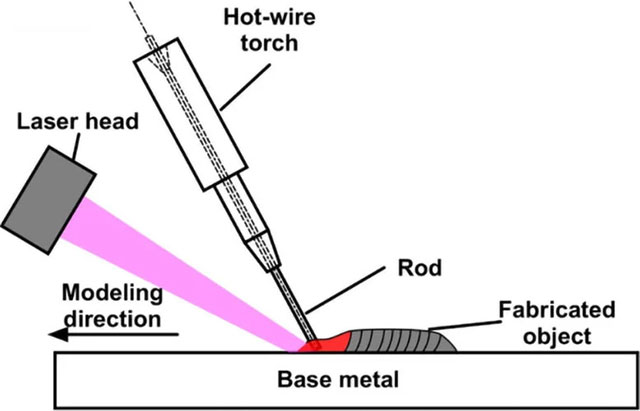

Thay vì coi carbide xi măng như một khối đặc rồi phải cắt gọt bớt, nhóm nghiên cứu kiểm chứng xem liệu có thể “xây” vật liệu này theo cách chọn lọc hơn bằng in 3D hay không. Công cụ chính họ sử dụng là công nghệ laser dây nóng, kết hợp tia laser với dây kim loại phụ gia đã được làm nóng trước.

Việc làm nóng sẵn dây phụ gia giúp tăng tốc độ bồi đắp và nâng cao hiệu suất, bởi laser không phải cung cấp quá nhiều năng lượng trong quá trình tạo lớp.

Nhóm thử nghiệm hai cách triển khai. Ở phương án thứ nhất, thanh carbide xi măng được đưa lên phía trước trong quá trình tạo lớp, còn tia laser chiếu vào phần đỉnh của thanh. Ở phương án thứ hai, laser đi trước và chiếu vào khu vực giữa đáy thanh carbide và vật liệu nền (sắt). Trong cả hai trường hợp, mục tiêu là làm mềm kim loại thay vì nung chảy hoàn toàn. Cách tiếp cận này nhằm tạo hình carbide xi măng trong điều kiện nhiệt ít khắc nghiệt hơn, hạn chế nguy cơ nứt vỡ – vốn thường xảy ra với vật liệu cứng và giòn.

Theo phó giáo sư Keita Marumoto từ Đại học Hiroshima, nguyên liệu như vonfram và coban đều rất đắt đỏ, vì vậy việc giảm mức tiêu thụ là điều cực kỳ cần thiết. In 3D cho phép chỉ bồi đắp vật liệu tại những vị trí thực sự cần, thay vì gia công cả một khối lớn rồi loại bỏ phần thừa.

Đạt độ cứng công nghiệp mà không xuất hiện khiếm khuyết

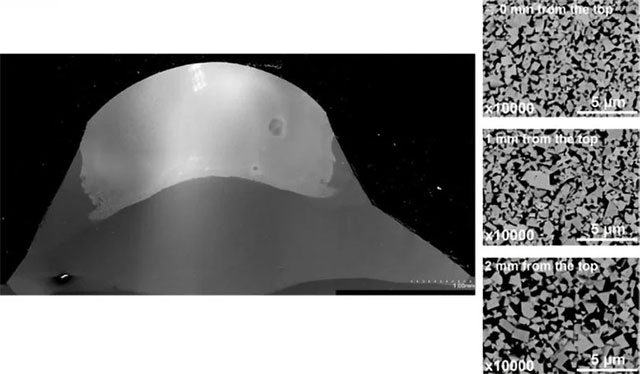

Kết quả cho thấy phương pháp này có thể duy trì độ cứng và tính toàn vẹn cơ học tương đương với carbide WC-Co sản xuất theo cách truyền thống. Vật liệu nền đạt độ cứng trên 1400 HV (đơn vị đo khả năng chống xuyên), mà không xuất hiện khuyết tật hay hiện tượng phân hủy cấu trúc.

Ở mức độ cứng này, vật liệu nằm trong nhóm cứng nhất được sử dụng trong công nghiệp, chỉ xếp sau những chất siêu cứng như sapphire hay kim cương. Việc tạo ra khuôn carbide xi măng không khuyết tật – mục tiêu chính của nghiên cứu – được chứng minh là khả thi, dù một số kết quả vẫn còn biến động.

Chẳng hạn, phương pháp “thanh đi trước” có xu hướng gây phân hủy WC ở phần trên cùng của cấu trúc, dẫn đến lỗi trong sản phẩm cuối. Phương pháp “laser đi trước” cũng gặp khó khăn trong việc duy trì độ cứng cần thiết. Để khắc phục, nhóm nghiên cứu bổ sung một lớp trung gian dựa trên hợp kim niken, đồng thời kiểm soát nhiệt độ chặt chẽ: cao hơn điểm nóng chảy của coban nhưng thấp hơn ngưỡng khiến hạt vật liệu phát triển quá mức. Nhờ đó, carbide xi măng in 3D vẫn giữ được độ cứng mong muốn.

Những kết quả tích cực hiện tại được xem là bước đệm cho các nghiên cứu sâu hơn. Nhóm muốn tiếp tục cải thiện để giảm nguy cơ nứt gãy, đồng thời tạo được các hình dạng phức tạp hơn.

Theo Marumoto, cách tiếp cận làm mềm kim loại thay vì nung chảy hoàn toàn là một ý tưởng mới mẻ và có tiềm năng áp dụng không chỉ với carbide xi măng, mà còn với nhiều loại vật liệu khác.

Trong tương lai, nhóm nghiên cứu hướng tới việc chế tạo trực tiếp các dụng cụ cắt, thử nghiệm thêm vật liệu mới và tìm cách nâng cao độ bền lâu dài của sản phẩm.

Công nghệ

Công nghệ  AI

AI  Windows

Windows  iPhone

iPhone  Android

Android  Học IT

Học IT  Download

Download  Tiện ích

Tiện ích  Khoa học

Khoa học  Game

Game  Làng CN

Làng CN  Ứng dụng

Ứng dụng

Linux

Linux  Đồng hồ thông minh

Đồng hồ thông minh  macOS

macOS  Chụp ảnh - Quay phim

Chụp ảnh - Quay phim  Thủ thuật SEO

Thủ thuật SEO  Phần cứng

Phần cứng  Kiến thức cơ bản

Kiến thức cơ bản  Lập trình

Lập trình  Dịch vụ công trực tuyến

Dịch vụ công trực tuyến  Dịch vụ nhà mạng

Dịch vụ nhà mạng  Quiz công nghệ

Quiz công nghệ  Microsoft Word 2016

Microsoft Word 2016  Microsoft Word 2013

Microsoft Word 2013  Microsoft Word 2007

Microsoft Word 2007  Microsoft Excel 2019

Microsoft Excel 2019  Microsoft Excel 2016

Microsoft Excel 2016  Microsoft PowerPoint 2019

Microsoft PowerPoint 2019  Google Sheets

Google Sheets  Học Photoshop

Học Photoshop  Lập trình Scratch

Lập trình Scratch  Bootstrap

Bootstrap  Năng suất

Năng suất  Game - Trò chơi

Game - Trò chơi  Hệ thống

Hệ thống  Thiết kế & Đồ họa

Thiết kế & Đồ họa  Internet

Internet  Bảo mật, Antivirus

Bảo mật, Antivirus  Doanh nghiệp

Doanh nghiệp  Ảnh & Video

Ảnh & Video  Giải trí & Âm nhạc

Giải trí & Âm nhạc  Mạng xã hội

Mạng xã hội  Lập trình

Lập trình  Giáo dục - Học tập

Giáo dục - Học tập  Lối sống

Lối sống  Tài chính & Mua sắm

Tài chính & Mua sắm  AI Trí tuệ nhân tạo

AI Trí tuệ nhân tạo  ChatGPT

ChatGPT  Gemini

Gemini  Prompt

Prompt  Điện máy

Điện máy  Tivi

Tivi  Tủ lạnh

Tủ lạnh  Điều hòa

Điều hòa  Máy giặt

Máy giặt  Cuộc sống

Cuộc sống  TOP

TOP  Kỹ năng

Kỹ năng  Món ngon mỗi ngày

Món ngon mỗi ngày  Nuôi dạy con

Nuôi dạy con  Mẹo vặt

Mẹo vặt  Phim ảnh, Truyện

Phim ảnh, Truyện  Làm đẹp

Làm đẹp  DIY - Handmade

DIY - Handmade  Du lịch

Du lịch  Quà tặng

Quà tặng  Giải trí

Giải trí  Là gì?

Là gì?  Nhà đẹp

Nhà đẹp  Giáng sinh - Noel

Giáng sinh - Noel  Ô tô, Xe máy

Ô tô, Xe máy  Tấn công mạng

Tấn công mạng  Chuyện công nghệ

Chuyện công nghệ  Công nghệ mới

Công nghệ mới  Trí tuệ Thiên tài

Trí tuệ Thiên tài